Nello scenario competitivo attuale è di fondamentale importanza per le imprese manifatturiere eccellere in termini di flessibilità, resilienza alle crisi e snellezza dei processi produttivi, attraverso sistemi che possano garantire sufficiente dinamicità per adattarsi agli improvvisi cambiamento che sempre più spesso sconvolgono le supply chain.

In questo senso, l’avvento delle tecnologie digitali ha spinto molte imprese a rinnovare completamente il concetto di quality management, che nell’era dell’Industria 4.0 può avvalersi di nuovi strumenti come i sensori IoT, in grado di raccogliere grandi volumi di dati (talvolta definibili come Big Data) su cui condurre analisi con tool di machine learning e analisi predittiva.

In particolare, i sistemi di manutenzione preventiva e quality management, che fino a pochi anni fa erano controllati da persone fisiche, possono ora essere ottimizzati e pianificati automaticamente da algoritmi che, oltre ad essere più precisi degli esseri umani, offrono la possibilità di migliorare sensibilmente da qualità del singolo prodotto. Grazie a sistemi di predictive manteinance è possibile aumentare il grado di soddisfazione dei clienti attraverso stime più precise circa la domanda futura, migliorando inoltre la propria reputazione in termini di affidabilità e qualità del servizio. L’utilizzo di dispositivi smart è poi in grado di diagnosticare automaticamente e prevenire i guasti, riducendo i costi operativi e altri danni derivanti da arresti della produzione non pianificati, permettendo di abbattere drasticamente il downtime causato da problemi inaspettati.

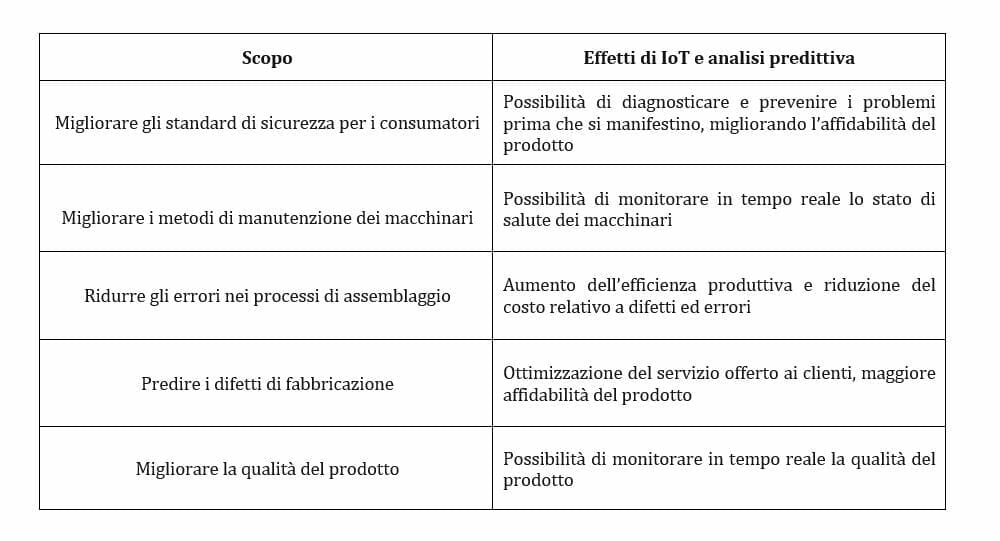

La seguente tabella mostra alcuni esempi pratici dei benefici derivanti dall’introduzione di dispositivi IoT e dell’analisi predittiva relativa ai processi produttivi delle imprese manifatturiere:

Machine Learning per la Manutenzione Predittiva, come fare?

Il primo passo per realizzare la Manutenzione Predittiva parte sicuramente dalla scelta dei dati da utilizzare. Avere una mole eccessiva di dati può essere controproducente se non tutti sono importanti per realizzare i propri obiettivi. D’altra parte, se non si hanno sufficienti dati a disposizione, difficilmente si potranno realizzare sistemi di Manutenzione Predittiva realmente efficaci. È quindi di fondamentale importanza scegliere con cura quali metriche è necessario estrarre e quali dispositivi IoT è opportuno installare per raccogliere i dati di cui abbiamo bisogno. In questa fase è essenziale assicurarsi i che i processi di data collection ed ingestion forniscano dati di qualità, in modo da produrre analisi affidabili (possibili distorsioni nei dati potrebbero generare previsioni errate).

Una volta ottenuti i dati necessari, opportunamente ripuliti, è possibile realizzare il modello di Machine Learning andando a identificare quali variabili includere, in un processo detto feature engineering. Un errore commesso da molti è in questo caso evitare questa fase di scrematura ed inserire tutte le variabili all’interno del modello, sperando di ottenere un risultato soddisfacente. Tuttavia, questo approccio difficilmente consentirà di raggiungere gli obiettivi desiderati ed è per questo che è importante realizzare un modello specifico che si avvalga delle conoscenze di chi ha esperienza nel settore ed è in grado di determinare le variabili più rilevanti per il problema che si sta analizzando. In questo senso il Machine Learning è molto diverso dai semplici sistemi di allarme. Tipicamente un sistema di allarme controlla un singolo parametro, emettendo un avviso qualora tale parametro si trovi al di sopra o al di sotto di una certa soglia. Un algoritmo di Machine Learning è invece in grado di considerare il comportamento di più fattori per determinare con maggior precisione eventuali anomalie e problemi.

Nell’ambito della Manutenzione Predittiva vi sono due tecniche di Machine Learning tipicamente impiegate:

- Modelli di regressione per predire la vita residua di un macchinario (Remaining useful lifetime o RUL)

- Algoritmi di classificazione per predire un guasto in una precisa finestra temporale

Entrambe le tecniche hanno bisogno di dati riguardo lo strumento su cui si intende effettuare la previsione, sotto forma di serie storiche, che verranno raccolte dai sensori.

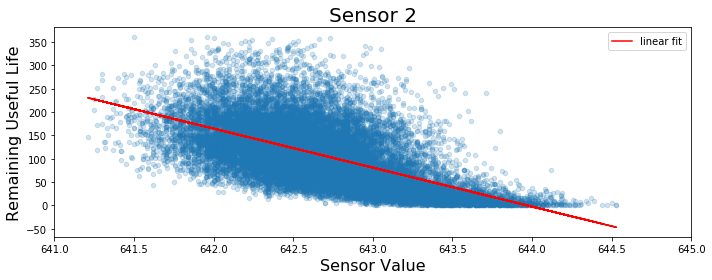

Per calcolare la RUL spesso si utilizza un semplice modello di regressione lineare, cercando di minimizzare l’errore della previsione, ossia la differenza tra la vita residua della prediction e quella che si manifesterà nella realtà.

Esempio di regressione per il calcolo della RUL

Nel caso della classificazione invece, sono necessari più dati ma è possibile predire quando avverranno i fallimenti con un maggior grado di precisione. Si possono utilizzare questi modelli per ottenere una finestra di tempo nella quale è molto probabile che si manifesti il problema. In questo caso il team di manutenzione sarà in grado di intervenire con gli opportuni controlli qualora il modello preveda un possibile fallimento. Un’altra tecnica è quella di utilizzare gli algoritmi di classificazione per determinare la causa dei guasti, tra le varie possibili fonti. In questo modo si potranno prendere azioni di prevenzione più efficaci e mirate a risolvere l’origine dei problemi.

Conclusione

Riassumendo, l’obiettivo della Manutenzione Predittiva è quello di fornire una previsione circa un futuro guasto, in modo da dare la possibilità di compiere azioni di prevenzione per evitare arresti o rallentamenti della produzione.

Questo sistema, se correttamente implementato, permette di:

- Ridurre significativamente i costi associati ai problemi derivanti dai guasti;

- Ottimizzare la frequenza delle manutenzioni;

- Ridurre al minimo il tempo speso per la manutenzione di un singolo macchinario;

- Aumentare la produttività delle apparecchiature;

- Ridurre i costi delle attività di manutenzione.

Per realizzare tutto ciò, l’ostacolo principale rimane quindi la raccolta di dati storici sufficienti ad operare un corretto training dei modelli. Per questo, se si vuole investire nella Manutenzione Predittiva, il primo passo è cercare di iniziare a implementare sensori che possano raccogliere i dati il prima possibile. Se hai bisogno di aiuto riguardo a come implementare questi sistemi, o necessiti di altre soluzioni IoT ed Intelligenza Artificiale in ambito industriale non esitare a contattarci.

Per approfondire:

Comments are closed.